Nachdem wir uns bereits das Energie- und Thermomanagement von Lynx angesehen haben, werfen wir heute einen Blick auf die „Füße“ unseres autonomen Schneepflugs: das Fahrwerk. Dies ist nicht nur für die Fortbewegung entscheidend, sondern auch für die Stabilität unserer Sensoren und die Geländegängigkeit. Wir haben uns bewusst für eine gefederte Aufhängung entschieden, genauer gesagt für die robuste und leistungsfähige Christie-Aufhängung.

1. Die Entscheidung für die Christie-Aufhängung

Von Anfang an war uns klar, dass Lynx mehr als nur auf ebenem Untergrund agieren sollte. Eine gefederte Aufhängung war daher unerlässlich, um folgende Vorteile zu realisieren:

- Deutlich verbesserte Geländegängigkeit: Lynx kann so unebenes Terrain, Schneehaufen und Hindernisse effizienter überwinden.

- Stabilere Sensorplattform: Für präzise autonome Navigation und Messungen sind möglichst geringe Erschütterungen wichtig. Die Federung sorgt für eine ruhigere Fahrt.

- Technische Herausforderung: Als Hochschulgruppe wollten wir uns auch technisch fordern und ein anspruchsvolles Fahrwerkdesign umsetzen.

Nach eingehender Recherche entschieden wir uns für die Christie-Aufhängung. Sie bietet einen relativ simplen Aufbau mit vielen identischen Teilen, was die Fertigung von Blechen kostengünstiger macht. Ihre Fahreigenschaften sind zudem ideal für unsere Anforderungen.

Weitere Vorteile der Christie-Aufhängung:

- Großer Federweg: Ermöglicht eine gute Anpassung an Bodenunebenheiten und sorgt dafür, dass die Ketten optimalen Bodenkontakt behalten.

- Hohe Stoßabsorption: Schützt die empfindliche Elektronik und Mechanik vor harten Schlägen und Vibrationen.

- Robustheit und Langlebigkeit: Das Design ist bekannt für seine Widerstandsfähigkeit unter anspruchsvollen Bedingungen.

- Geschwindigkeitspotenzial: Trotz des Raupenantriebs ermöglicht diese Aufhängung potenziell höhere Geschwindigkeiten auf unebenem Terrain.

2. Design und Konstruktion: Stabil und modular

Die Konstruktion unseres Fahrwerks musste sowohl stabil als auch budgetfreundlich sein.

- Der Korpus: Um ein maximal stabiles und robustes Gerüst zu erhalten, das den im Gelände auftretenden Kräften standhält, haben wir den Fahrwerkskorpus aus lasergeschnittenen Blechen aufgebaut.

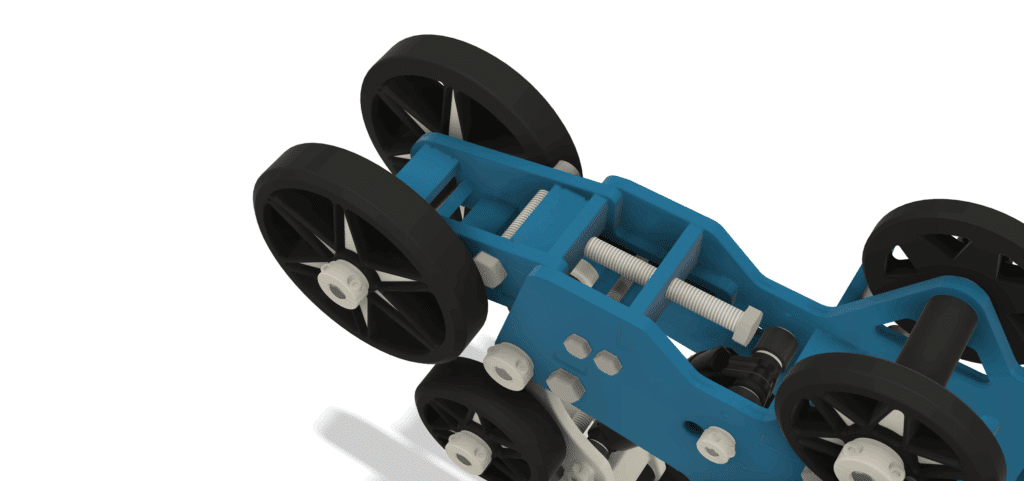

- Die „Sandwich“-Bauweise: Besonders stolz sind wir auf unsere geschraubte Konstruktion. Wir verwenden zwei äußere Bleche, die durch gesteckte Querstreben verbunden und mit Schrauben zusammengezogen werden. So ist keine einzige Komponente an unserem Fahrwerk geschweißt! Dies ermöglicht zukünftige Änderungen, Reparaturen und einen schnellen Austausch von Teilen.

- Ketten: Aus Preis- und Verfügbarkeitsgründen setzen wir auf Standard-Minibaggerketten. Langfristig wäre eine spezielle „Schneekette“ denkbar, um unnötige Stabilität und damit Energieverluste durch die Biegung der Kette zu reduzieren.

3D-gedruckte Laufrollen und variable Luftdämpfer

- Laufrollen: Die insgesamt 16 Laufrollen (jeweils zwei auf einer Achse, vier gefederte Achsen pro Seite) haben wir aus kälteresistentem PETG 3D-gedruckt. Dies gab uns enorme Designfreiheiten. Da sich die Belastung auf so viele Rollen verteilt und die Kräfte innerhalb der Layer wirken, ist der Einsatz von 3D-Druck hier optimal. Die Rollen sind jeweils über zwei Nadellager gelagert, um einen verlustfreien Ablauf zu gewährleisten.

- Luftdämpfer: Die vier gefederten Achsen sind durch anpassbare Luftdämpfer gedämpft. Der Druck kann je nach Nutzungszweck oder Bodenbeschaffenheit manuell eingestellt werden, um Bodenwellen möglichst sanft zu überfahren. In Zukunft wäre auch eine maschinelle, adaptive Anpassung der Dämpferhärte denkbar, um sich automatisch an Zuladung und Gelände anzupassen und die Fahrdynamik weiter zu verbessern.

Antrieb und Kettenspannung

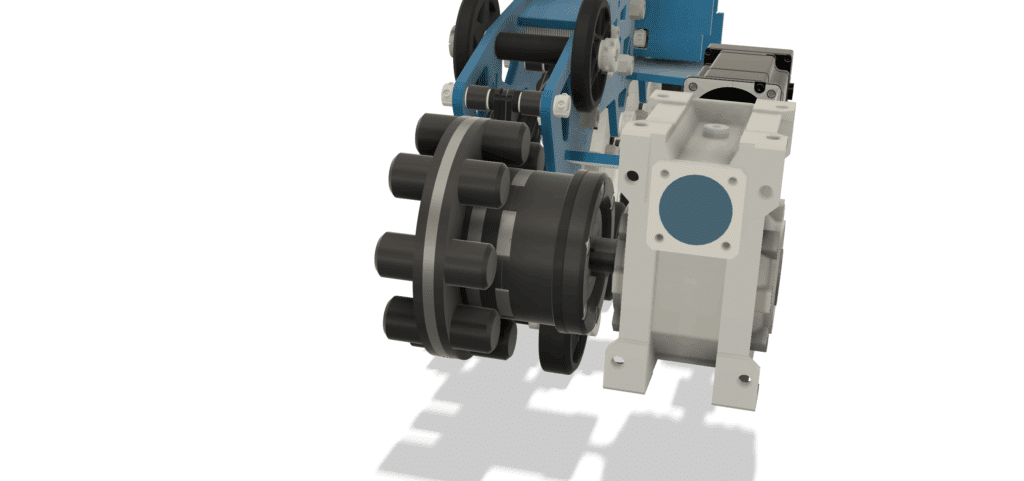

- Antriebsrad: Die Kette wird über das Antriebsrad an der Hinterseite angetrieben. Dieses besteht aus einem Sandwich von 3D-gedruckten Abstandshaltern und Blechscheiben, die direkt mit der Achse aus dem Schneckengetriebe verbunden sind. Mehrere kleine „Zacken“ greifen in das Zahnprofil der Kette.

- Kettenspannung: Die Kettenspannung wird über ein System an der Vorderseite des Fahrwerks realisiert. Das vorderste Laufrad kann innerhalb eines Rahmens verschoben werden, um die Kettenlänge anzupassen. Dies erleichtert die Montage, Befestigung und Demontage der Ketten erheblich.

Konstruktive Herausforderungen

Eine der größten Herausforderungen war die Abstimmung aller Größen, um sicherzustellen, dass der gesamte Umlauf um alle Rollen exakt dem Innenumfang der Kette entspricht. Zudem musste das begrenzte Budget eingehalten werden. Bei so vielen beweglichen Komponenten muss zudem darauf geachtet werden, dass jede ausreichend Bewegungsspielraum hat und nirgendwo anschlägt.

3. Performance und Zukunftsperspektiven

Während auf einer ebenen Straße die Vorteile unseres komplexen Fahrwerks gegenüber einer nicht gefederten Ausführung gering sind, spielt es seine Stärken vor allem im Gelände oder bei unebenem Untergrund aus. Da Lynx von Beginn an als modulare Plattform für verschiedene Anwendungen konzipiert wurde, ist diese Geländetauglichkeit von entscheidender Bedeutung.

Die erhöhte Komplexität des Fahrwerks bedeutet zwar eine theoretisch höhere Anfälligkeit und einen höheren Wartungsaufwand, doch die gewonnenen Vorteile überwiegen deutlich.

Für die Zukunft sind, neben der bereits erwähnten adaptiven Dämpferhärte, auch Schnellwechselsysteme für die Laufrollen denkbar, um Wartung und Anpassung noch effizienter zu gestalten.

Das Fahrwerk ist das Rückgrat von Lynx und ermöglicht ihm, sich sicher und stabil durch jede Herausforderung zu bewegen – sei es bei der Schneeräumung oder zukünftigen autonomen Missionen.